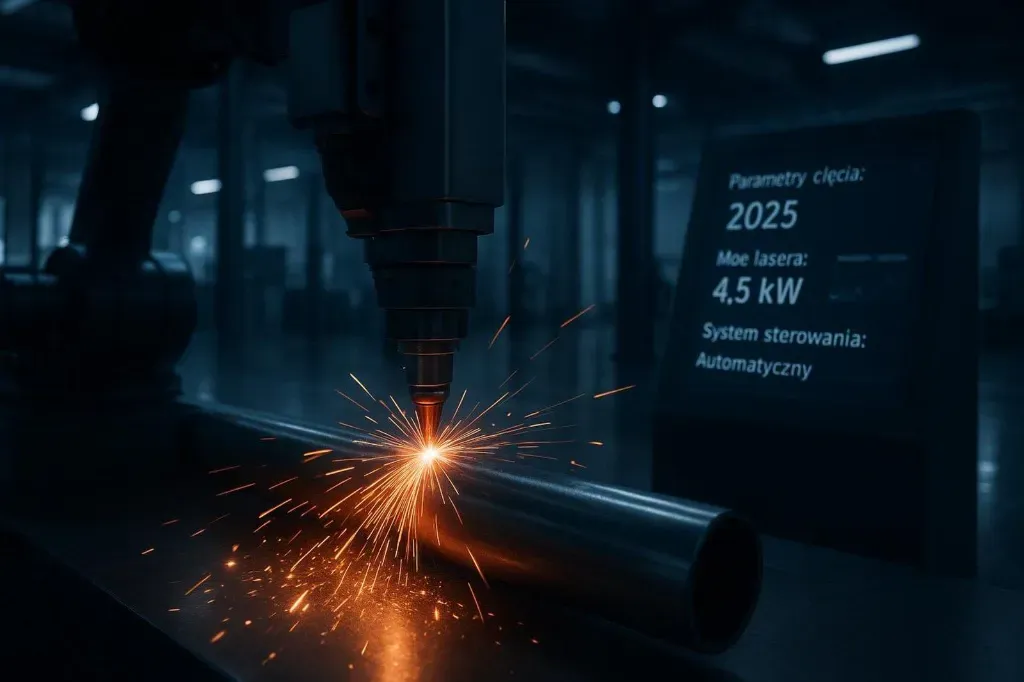

Wybór materiału do laserowego cięcia rur ma podstawowe znaczenie dla powodzenia całego projektu. Od tej decyzji zależy jakość gotowego wyrobu, sprawność pracy, koszty oraz bezpieczeństwo obróbki. Dobry surowiec pozwala uzyskać dokładne kształty, gładkie krawędzie, dobre właściwości mechaniczne, a przy tym zmniejszyć ilość odpadów i wydatki produkcyjne. Technologia laserowe cięcie rur daje możliwość pracy z wieloma materiałami, ale każdy z nich ma swoje szczególne cechy, które trzeba brać pod uwagę.

Wybór materiału do laserowego cięcia rur ma podstawowe znaczenie dla powodzenia całego projektu. Od tej decyzji zależy jakość gotowego wyrobu, sprawność pracy, koszty oraz bezpieczeństwo obróbki. Dobry surowiec pozwala uzyskać dokładne kształty, gładkie krawędzie, dobre właściwości mechaniczne, a przy tym zmniejszyć ilość odpadów i wydatki produkcyjne. Technologia laserowe cięcie rur daje możliwość pracy z wieloma materiałami, ale każdy z nich ma swoje szczególne cechy, które trzeba brać pod uwagę.

Dzięki wysokiej dokładności i dużej prędkości, cięcie laserowe rur jest jedną z najnowocześniejszych metod stosowanych w przemyśle metalowym. Pozwala oszczędzać materiał i zmniejszać koszty wytwarzania, dlatego znajduje zastosowanie w wielu branżach. Dobre poznanie właściwości materiałów ułatwia dopasowanie procesu cięcia do potrzeb różnych sektorów, co przekłada się na lepszą jakość wyrobów oraz oszczędność czasu i pieniędzy.

Na co wpływa rodzaj materiału podczas cięcia laserowego?

Rodzaj materiału wpływa na każdy etap cięcia laserowego. Od niego zależą ustawienia maszyny: moc wiązki, prędkość posuwu, a nawet typ gazu pomocniczego. Przykładowo, materiały dobrze przewodzące ciepło, takie jak miedź i aluminium, wymagają innych parametrów niż stal węglowa. Złe ustawienia mogą spowodować przegrzanie, odkształcenia, a nawet uszkodzenie rury, co daje słabe krawędzie, więcej odpadów i dodatkowe koszty wykończenia.

Cechy materiału wpływają też na wygląd powierzchni po cięciu. Metale zwykle pozwalają uzyskać bardzo gładkie, czyste krawędzie, które nie wymagają dalszej obróbki. W przypadku niektórych tworzyw sztucznych jakość może być trochę niższa, ale wciąż wystarczająca w wielu zastosowaniach.

Znajomość tych zależności ma duże znaczenie dla projektantów i inżynierów, bo ułatwia ustawienie procesu tak, by osiągnąć najlepsze możliwe wyniki. Profesjonalne doradztwo w doborze odpowiednich ustawień maszyn do cięcia laserowego oraz materiałów oferuje BudExpert, co pozwala na uzyskanie idealnych efektów przy minimalizacji kosztów i odpadów.

Kategorie materiałów stosowanych do laserowego cięcia rur

Cięcie laserowe rur jest bardzo uniwersalne i pozwala obrabiać wiele rodzajów materiałów – zarówno ferromagnetycznych, jak i nieferromagnetycznych. Poniżej opisujemy najczęściej stosowane grupy surowców.

Metale

Metale to najczęstsza grupa materiałów przeznaczonych do laserowego cięcia rur. Ich wytrzymałość, trwałość i charakterystyczne właściwości sprawiają, że świetnie nadają się do zastosowań przemysłowych i konstrukcyjnych.

Stal węglowa

Stal węglowa jest jednym z podstawowych materiałów w przemyśle. Ceni się ją za dużą wytrzymałość i odporność na odkształcenia. Cięcie laserem pozwala uzyskać bardzo równe, czyste krawędzie przy małym zużyciu materiału. Często jako gaz pomocniczy stosuje się tlen, który przyspiesza proces.

Trzeba jednak pamiętać, że użycie tlenu może powodować ciemniejsze wykończenie krawędzi, co ma znaczenie, gdy ważny jest wygląd elementu. Mimo tego stal węglowa oferuje dobry stosunek ceny do parametrów, dlatego jest chętnie stosowana w wielu konstrukcjach.

material: stal_weglowa

gaz_pomocniczy: tlen

cel: przyspieszenie procesu ciecia

Stal nierdzewna i kwasoodporna

Stal nierdzewna i kwasoodporna wyróżniają się bardzo wysoką odpornością na korozję. Z tego powodu są często stosowane w przemyśle spożywczym, chemicznym i medycznym. Do ich cięcia używa się laserów o dużej mocy, a jako gaz techniczny lepiej sprawdza się azot. Ogranicza on przebarwienia i daje ładną, jasną krawędź, co jest ważne przy elementach, w których wygląd jest tak samo ważny jak trwałość.

Dzięki swoim cechom, te stale pozwalają uzyskać bardzo dokładne kształty i gładkie powierzchnie. Ma to duże znaczenie w branżach, gdzie wymagana jest wysoka higiena i długa żywotność produktów. Choć są droższe od stali węglowej, ich dłuższy czas użytkowania i odporność na trudne warunki często uzasadniają wyższy koszt początkowy.

material: stal_nierdzewna

moc_lasera: wysoka

gaz_pomocniczy: azot

efekt_krawedzi: jasna, bez przebarwien

Aluminium

Aluminium jest lekkie i dobrze przewodzi ciepło oraz prąd. Szeroko stosuje się je w motoryzacji, lotnictwie i elektronice. Cięcie aluminium laserem Fiber, dzięki silnej i precyzyjnej wiązce, pozwala otrzymać równe, gładkie krawędzie bez nadmiernego nagrzewania. W przeszłości obróbka aluminium była trudna z powodu wysokiej odbijalności i przewodnictwa cieplnego, ale nowoczesne lasery światłowodowe w dużym stopniu rozwiązały ten problem.

Dla aluminium zaleca się wysoką moc lasera i małą lub średnią prędkość cięcia oraz zastosowanie azotu jako gazu pomocniczego. Pomaga to uniknąć odkształceń i daje czyste krawędzie. Niewielka masa i odporność na korozję sprawiają, że aluminium świetnie sprawdza się tam, gdzie waga konstrukcji ma duże znaczenie.

material: aluminium

typ_lasera: Fiber

moc_lasera: wysoka

predkosc_ciecia: mala-srednia

gaz_pomocniczy: azot

Miedź i mosiądz

Miedź i mosiądz są trudniejsze w obróbce laserowej, ponieważ silnie odbijają światło i dobrze przewodzą ciepło. Miedź bardzo dobrze przewodzi prąd, co czyni ją kluczowym materiałem w produkcji elementów elektronicznych. Mosiądz, podobnie jak miedź, wymaga specjalnych ustawień lasera i odpowiednich parametrów cięcia.

Nowoczesne lasery Fiber potrafią ciąć te metale, choć zwykle w ograniczonych grubościach (np. miedź do ok. 3 mm, mosiądz do ok. 5 mm). Użycie odpowiedniego lasera i gazu pomocniczego, na przykład azotu, poprawia jakość cięcia i zmniejsza ryzyko uszkodzeń, co pozwala uzyskać gładkie, równe krawędzie.

material: miedz

maks_grubosc: ~3mm

material: mosiadz

maks_grubosc: ~5mm

Tworzywa sztuczne

Laserowe cięcie rur z tworzyw sztucznych jest jak najbardziej możliwe, wymaga jednak dobrania właściwej technologii i parametrów. Trzeba pamiętać, że niektóre polimery podczas cięcia mogą wydzielać szkodliwe substancje, dlatego potrzebna jest dobra wentylacja i środki ochrony.

Poliwęglan (PC)

Poliwęglan jest trudniejszy do dokładnego cięcia laserem. Pod wpływem ciepła może żółknąć i się odkształcać. Aby ograniczyć te efekty, stosuje się bardzo niską moc lasera i duże prędkości cięcia.

Mimo to poliwęglan jest często wybierany ze względu na wysoką odporność na uderzenia i wytrzymałość. Stosuje się go m.in. do osłon i elementów ochronnych. Precyzyjne ustawienie lasera ma tu duże znaczenie, by uzyskać zadowalające rezultaty.

material: poliwęglan (PC)

moc_lasera: bardzo niska

predkosc_ciecia: duza

cel: ograniczenie zolkniecia i odksztalcen

Poli(metakrylan metylu) – Akryl (PMMA)

Akryl jest jednym z najłatwiejszych tworzyw do cięcia laserowego. Daje bardzo czyste, gładkie, „wypolerowane” krawędzie. Świetnie nadaje się do produkcji znaków, ekspozytorów i biżuterii. Przy jego cięciu stosuje się niską lub średnią moc i umiarkowaną prędkość.

Trzeba unikać zbyt wysokiej temperatury, ponieważ akryl może pękać. Ważne jest także użycie systemu odsysania dymu, aby usunąć opary z pola pracy i z powierzchni elementu. Połączenie dobrego wyglądu i łatwej obróbki sprawia, że akryl jest bardzo popularny w zastosowaniach dekoracyjnych i użytkowych.

material: akryl (PMMA)

moc_lasera: niska-srednia

predkosc_ciecia: umiarkowana

efekt_krawedzi: gladka, „wypolerowana”

Polipropylen (PP)

Polipropylen jest elastyczny i odporny na wiele środków chemicznych, dlatego dobrze sprawdza się w elementach pracujących w trudnych warunkach. Często wykorzystuje się go w opakowaniach, motoryzacji i medycynie.

Cięcie polipropylenu laserem wymaga dokładnego doboru parametrów, aby nie dopuścić do nadmiernego topienia i uzyskać czyste krawędzie. Dzięki swoim cechom jest to materiał bardzo uniwersalny, odpowiedni do produkcji części, które muszą łączyć elastyczność z odpornością chemiczną.

Delrin (POM)

Delrin (acetal, POM) zapewnia wysoką dokładność wymiarową i stabilność. Z tego powodu świetnie nadaje się na części mechaniczne, takie jak zębatki, tuleje czy przekładnie. Cechuje go niski współczynnik tarcia i dobra odporność na zużycie, co ma duże znaczenie w konstrukcjach technicznych.

Cięcie Delrinu laserem pozwala wytwarzać precyzyjne, powtarzalne elementy, zwykle bez konieczności dodatkowej obróbki. To dobry wybór tam, gdzie kluczowa jest niezawodność i długa żywotność części.

Materiały kompozytowe

Materiały kompozytowe, na przykład laminaty czy włókna węglowe, wymagają szczególnego podejścia podczas cięcia laserowego. Obróbka laserowa umożliwia wykonywanie z nich bardzo wytrzymałych i dokładnych elementów, używanych m.in. w lotnictwie i motoryzacji. Kompozyty łączą cechy różnych materiałów, dzięki czemu mają wyjątkowe właściwości.

Rozwój technik cięcia laserowego idzie w parze z poszukiwaniem kompozytów, które można w ten sposób obrabiać w sposób powtarzalny i ekonomiczny. Nowoczesne lasery pozwalają bardzo dokładnie ciąć złożone struktury, co daje nowe możliwości przy projektowaniu i wytwarzaniu lekkich, a przy tym bardzo wytrzymałych konstrukcji.

Właściwości najpopularniejszych materiałów do cięcia laserowego rur

Każdy materiał stosowany przy laserowym cięciu rur ma swoje szczególne cechy, które decydują, do jakich zadań się nadaje. Dobra znajomość tych właściwości pomaga lepiej zaplanować proces i osiągnąć oczekiwany efekt. Poniżej omawiamy zalety i wady wybranych metali i tworzyw, a także ich odporność na korozję, trwałość i typowe zastosowania.

Zalety i wady wybranych metali i tworzyw sztucznych

Stal węglowa jest wytrzymała i odporna na odkształcenia, ale bez zabezpieczenia może korodować. Jej dużą zaletą jest niższa cena niż w przypadku stali nierdzewnej, co sprawia, że jest opłacalnym wyborem do wielu konstrukcji, w których ochrona przed rdzą nie jest najważniejsza lub jest zapewniona powłokami ochronnymi. Wadą jest podatność na korozję i ciemniejsze krawędzie po cięciu tlenem. Stale nierdzewne i kwasoodporne oferują znakomitą odporność na korozję i ładne krawędzie po cięciu azotem, ale są droższe i często wymagają większej mocy lasera.

Aluminium jest lekkie i dobrze przewodzi ciepło oraz prąd. Kiedyś sprawiało trudności w cięciu ze względu na odbijanie wiązki i przewodnictwo cieplne, ale nowoczesne lasery światłowodowe radzą sobie z tym o wiele lepiej. Wada to zwykle niższa wytrzymałość mechaniczna w porównaniu ze stalą, ale mała waga często rekompensuje tę różnicę. Miedź i mosiądz, mimo trudności podczas cięcia laserowego, są kluczowe w elektronice i tam, gdzie wymagana jest wysoka przewodność elektryczna.

Wśród tworzyw sztucznych akryl (PMMA) bardzo łatwo się tnie i daje estetyczne, gładkie krawędzie, ale źle znosi wysoką temperaturę i może pękać. Poliwęglan (PC) jest odporny na uderzenia, lecz trudny w obróbce laserowej z powodu odkształceń i żółknięcia. Polipropylen (PP) jest elastyczny i odporny na chemikalia, a Delrin (POM) zapewnia wysoką dokładność i stabilność wymiarową, dlatego idealnie nadaje się do części mechanicznych. Każde z tych tworzyw wymaga osobnego podejścia do procesu cięcia.

Odporność na korozję, trwałość i zastosowania końcowe

Odporność na korozję jest szczególnie ważna w przemyśle spożywczym, chemicznym i medycznym. Stal nierdzewna i kwasoodporna sprawdzają się tam najlepiej, bo zapewniają trwałe i higieniczne rozwiązania.

Aluminium także dobrze znosi kontakt z wilgocią i czynnikami atmosferycznymi, a przy tym jest lekkie, co sprawia, że chętnie stosuje się je w konstrukcjach zewnętrznych i transporcie. Stal węglowa, mimo niższej odporności na korozję, jest powszechnie używana w konstrukcjach wewnętrznych i tam, gdzie można ją odpowiednio zabezpieczyć.

Trwałość zależy od wytrzymałości mechanicznej i odporności na warunki pracy. Stal węglowa, nierdzewna i aluminium dobrze znoszą obciążenia i są podstawą konstrukcji nośnych. Tworzywa sztuczne mają zwykle mniejszą wytrzymałość niż metale, ale w zamian oferują elastyczność, małą wagę i odporność chemiczną. Dzięki temu są niezastąpione w wielu specjalistycznych zastosowaniach.

Typowe zastosowania zależą bezpośrednio od właściwości materiału. Stal nierdzewna jest powszechnie stosowana w medycynie, przemyśle spożywczym i architekturze. Aluminium dominuje w lotnictwie, motoryzacji i budownictwie. Stal węglowa służy w konstrukcjach ogólnych i przemyśle ciężkim.

Wśród tworzyw – akryl wykorzystuje się w reklamie i dekoracjach, poliwęglan w osłonach ochronnych, polipropylen w opakowaniach, a Delrin w precyzyjnych częściach mechanicznych. Dobór materiału zawsze jest wynikiem kompromisu między wymaganiami projektu, cechami surowca i budżetem.

Kryteria wyboru odpowiedniego materiału do laserowego cięcia rur

Dobór materiału do laserowego cięcia rur wymaga analizy wielu elementów. Wybór ten wpływa na jakość końcowego wyrobu, koszty i sprawność produkcji. Poniżej opisujemy najważniejsze kryteria, na które trzeba zwrócić uwagę.

Grubość i gęstość materiału

Grubość i gęstość materiału mają duże znaczenie dla przebiegu cięcia. Każdy laser ma swoje ograniczenia dotyczące maksymalnej grubości. W przypadku metali, takich jak stal czy aluminium, można ciąć materiały o grubości sięgającej kilkunastu milimetrów, a nowoczesne wycinarki umożliwiają obróbkę rur o ściankach do około 8 mm. W tworzywach dopuszczalne grubości mogą być nieco większe, choć również istnieją ograniczenia.

Moc lasera trzeba dobrać do grubości i gęstości materiału. Zbyt mała moc powoduje niedocięcie, a zbyt duża prowadzi do przegrzania, odkształceń lub spalenia. Dokładne dobranie tych parametrów pozwala uzyskać dobre wyniki i uniknąć niepotrzebnych strat materiału. Rury przeznaczone do cięcia laserowego standardowo mają średnicę zewnętrzną od około 12 mm do 254 mm.

Jakość krawędzi po cięciu

Jakość krawędzi jest jednym z głównych wskaźników poprawnie przeprowadzonego cięcia. Laserowe cięcie rur pozwala uzyskać bardzo dokładne, powtarzalne kształty i gładkie krawędzie, pozbawione zadziorów i dużych nierówności. Przy metalach często eliminuje to potrzebę dodatkowego szlifowania czy frezowania, co obniża koszty i skraca czas produkcji.

W tworzywach jakość krawędzi jest zwykle nieco niższa niż w metalach, ale wciąż wystarczająca do wielu zastosowań. Duże znaczenie ma dobór gazu pomocniczego – na przykład azot przy stali nierdzewnej czy tlen przy stali węglowej – który wpływa na powstawanie tlenków i przebarwień. Równe i estetyczne krawędzie są szczególnie ważne w motoryzacji i budownictwie, gdzie liczy się zarówno wygląd, jak i dokładność wymiarowa.

Odporność na odkształcenia termiczne i spalanie

Odporność materiału na ciepło jest ściśle związana z jego budową i ustawieniami lasera. Mała strefa wpływu ciepła przy cięciu laserowym sprawia, że ryzyko odkształceń jest ograniczone, co ma duże znaczenie przy cienkościennych rurach i aluminium. Dzięki temu element po obróbce zachowuje kształt i właściwości użytkowe.

Niektóre materiały, takie jak poliwęglan, łatwiej żółkną i odkształcają się pod wpływem temperatury. W takim przypadku trzeba stosować niską moc i duże prędkości cięcia. Dodatkowe chłodzenie sprężonym powietrzem może zmniejszyć ryzyko przypaleń. Odpowiednie nastawy maszyny są tu kluczowe, aby uniknąć takich problemów jak zwęglenie czy deformacja.

Szybkość cięcia i efektywność

Szybkość cięcia ma duży wpływ na wydajność i koszty produkcji. Moc i typ lasera decydują o tym, jak grube i jak twarde materiały można ciąć, a także z jaką prędkością. Im mocniejszy laser, tym szybciej można przeciąć grubszy materiał. Automatyzacja i sterowanie CNC skracają czas obróbki, pozwalając wykonać więcej elementów w krótszym czasie.

Oprogramowanie CAD/CAM pozwala zaplanować ścieżkę lasera w taki sposób, by skrócić czas pracy i zmniejszyć ilość odpadów, m.in. dzięki odpowiedniemu rozmieszczeniu detali na rurze czy profilu. Laserowe cięcie rur to bardzo wydajna metoda, ponieważ skraca czas obróbki i pomaga znacząco ograniczyć straty materiału.

Koszty materiału i obróbki

Koszty cięcia laserowego rur zależą m.in. od rodzaju surowca, jego grubości oraz liczby elementów. Stal nierdzewna i aluminium są droższe od stali węglowej czy wielu tworzyw sztucznych, co trzeba uwzględnić przy planowaniu budżetu. Z drugiej strony, mniejsza ilość odpadów, brak dodatkowej obróbki wykańczającej i wysoka wydajność procesu mogą zrekompensować droższy materiał.

Przy produkcji seryjnej koszt jednostkowy obróbki zazwyczaj spada, dzięki efektowi skali i optymalizacji ustawień. Sprzęt do cięcia laserowego jest stosunkowo drogi, lecz w dłuższym czasie, dzięki dokładności, szybkości i automatyzacji, technologia ta często okazuje się bardziej opłacalna niż tradycyjne metody.

Dostępność rur w wymaganym materiale

Dostępność rur w wybranym materiale to bardzo praktyczny element decyzji. Nawet jeśli dany materiał jest idealny pod względem technicznym, ograniczona podaż może wydłużyć czas realizacji i podnieść koszty. Dobrym rozwiązaniem jest współpraca z dostawcami, którzy oferują szeroki wybór rur i potrafią szybko je dostarczyć.

Przed zatwierdzeniem materiału warto sprawdzić, czy jest on łatwo dostępny i czy istnieją inne opcje o podobnych właściwościach. Ma to znaczenie dla elastyczności w zarządzaniu projektem i szybkiego reagowania na zmiany. Kooperacja z firmami specjalizującymi się w laserowym cięciu rur może przynieść korzyści producentom i klientom, którzy szukają nowoczesnych metod obróbki.

Najczęstsze błędy przy wyborze materiału do cięcia laserowego rur

Mimo wysokiego poziomu technologii, przy laserowym cięciu rur wciąż zdarzają się błędy, które obniżają jakość wyrodu, zwiększają koszty i wydłużają realizację. Aby ich uniknąć, potrzebna jest dobra znajomość właściwości materiałów i samego procesu obróbki.

Niedoszacowanie własności materiałowych

Częsty błąd to wybór materiału tylko według ceny lub dostępności, bez dokładnej analizy tego, jak zachowuje się on pod wpływem lasera. Przykładowo materiały dobrze przewodzące ciepło, jak miedź czy aluminium, wymagają innego podejścia niż stal węglowa. Pominięcie tych różnic może wywołać przegrzanie, odkształcenia, a nawet stopienie rury, co niszczy detal i wymusza powtórne cięcie.

Podobnie niebezpieczne jest lekceważenie odporności na korozję w środowisku, w którym element będzie pracował. Wybranie tańszej stali węglowej zamiast stali nierdzewnej do konstrukcji narażonej na wilgoć lub środki chemiczne może szybko doprowadzić do korozji i awarii. W efekcie późniejsze naprawy i wymiany są dużo droższe niż wybór właściwego materiału na starcie.

Brak dostosowania parametrów cięcia do rodzaju rur

Rury okrągłe, kwadratowe, prostokątne czy owalne różnią się zachowaniem podczas obróbki. Ustawienie tych samych parametrów dla wszystkich typów rur jest kolejnym typowym błędem. Zbyt duża moc przy cienkich ściankach prowadzi do przepaleń i odkształceń, natomiast zbyt mała przy grubych ściankach powoduje niedocięcie i szorstkie krawędzie.

Różne profile wymagają także odpowiednich uchwytów i indywidualnego programu ścieżki lasera. Złe mocowanie rury może spowodować jej przesunięcie w trakcie obróbki, a w efekcie błędy wymiarowe i niezgodność z dokumentacją. Firmy specjalistyczne stosują specjalne systemy mocowania i zaawansowane oprogramowanie, dzięki którym dopasowują parametry do każdego typu rury i ograniczają liczbę pomyłek.

Ignorowanie wpływu grubości i kształtu rur

Grubość i kształt rury wprost wpływają na przebieg cięcia. Grubsze ścianki wymagają wyższej mocy i zwykle wolniejszego posuwu, aby całkowicie przeciąć materiał i pozostawić równą krawędź. Złe parametry skutkują nieprzeciętymi fragmentami lub przegrzewaniem i odkształceniami.

Kształt rury również ma duże znaczenie. Cięcie skomplikowanych profili, takich jak kątowniki, ceowniki czy profile otwarte, wymaga precyzyjnego sterowania CNC i odpowiedniego programu. Brak uwzględnienia tych czynników może zakończyć się błędami w geometrii, trudnościami przy montażu i niższą jakością końcowego wyrobu. Przed rozpoczęciem cięcia trzeba dokładnie przeanalizować projekt i sprawdzić, czy maszyna oraz operator poradzą sobie z daną geometrią.

Jak wybrać najlepszy materiał do Twojego projektu?

Dobór materiału do laserowego cięcia rur wymaga uwzględnienia zarówno wymagań technicznych, jak i kosztów czy wyglądu finalnego produktu. Trzeba znaleźć równowagę między tymi elementami, aby uzyskać dobry efekt i nie przekroczyć budżetu.

Wskazówki praktyczne dla projektantów i inżynierów

Dla projektantów i inżynierów pierwszym krokiem powinna być dokładna analiza wymagań projektu. Należy odpowiedzieć sobie na pytania: w jakich warunkach element będzie pracował? Czy będzie narażony na korozję, wysoką temperaturę, duże obciążenia? Jaką dokładność i jakość wykończenia trzeba osiągnąć? Odpowiedzi pomagają zawęzić listę możliwych materiałów.

Następnie warto skonsultować się z dostawcami i firmami specjalizującymi się w cięciu laserowym. Ich praktyczne doświadczenie oraz znajomość możliwości maszyn bardzo pomaga w wyborze. Profesjonalne zakłady mają dostęp do nowoczesnego sprzętu i oprogramowania, które pozwalają przeprowadzać próby, symulacje i dobrać najlepsze parametry. Czasem drobna zmiana w konstrukcji lub rodzaju materiału może znacznie obniżyć koszty i ułatwić późniejszy montaż.

Kiedy warto postawić na stal, aluminium, tworzywa sztuczne lub kompozyty?

Wybór grupy materiałowej zależy od wymagań danego projektu:

-

Stal węglowa: Dobra do prostych, sztywnych konstrukcji, gdy liczy się wytrzymałość, a korozja nie jest głównym problemem lub jest ograniczana powłokami (np. malowanie, cynkowanie). Ekonomiczne rozwiązanie w przemyśle ciężkim i budownictwie.

-

Stal nierdzewna i kwasoodporna: Niezastąpiona w środowiskach wilgotnych i chemicznie agresywnych, w branży spożywczej, medycznej, farmaceutycznej oraz tam, gdzie wymagana jest wysoka higiena i ładny wygląd. Wyższa cena jest zwykle rekompensowana małymi wymaganiami konserwacyjnymi i długim czasem użytkowania.

-

Aluminium: Polecane, gdy ważna jest niska waga, dobra przewodność cieplna i elektryczna oraz odporność na korozję. Stosowane w lotnictwie, transporcie, elektronice i elementach architektonicznych.

-

Tworzywa sztuczne (np. akryl, polipropylen, Delrin): Wybierane tam, gdzie ważna jest mała masa, elastyczność, odporność chemiczna, izolacja elektryczna lub konkretny efekt wizualny. Akryl sprawdza się w reklamie i dekoracjach, polipropylen w opakowaniach i elementach technicznych, Delrin w precyzyjnych częściach maszyn. Trzeba pamiętać o dobrym odciągu oparów i odpowiednich parametrach cięcia.

-

Materiały kompozytowe: Używane w zaawansowanych konstrukcjach, gdzie oczekuje się dużej wytrzymałości przy niskiej wadze, np. w lotnictwie czy motorsporcie. Ich laserowa obróbka pozwala tworzyć lekkie, a zarazem bardzo mocne elementy.

Świadomy wybór materiału powinien opierać się na dokładnej analizie potrzeb projektu, na właściwościach surowca i możliwościach technologicznych dostępnych maszyn.

Nowoczesne trendy i innowacje w zakresie materiałów do cięcia laserowego rur

Technologia cięcia laserowego rur rozwija się bardzo szybko. Zmieniają się zarówno same maszyny, jak i materiały, które można w ten sposób obrabiać. Te zmiany dają przemysłowi nowe narzędzia do tworzenia złożonych i wytrzymałych wyrobów.

Nowe materiały i technologie w obróbce laserowej

W ostatnich latach mocno rozwinęły się rozwiązania laserowe, zarówno jeśli chodzi o ulepszenie istniejących urządzeń, jak i pojawienie się nowych metod cięcia. Nowoczesne lasery światłowodowe (Fiber) i pikosekundowe oferują bardzo dużą dokładność i mniejsze ryzyko uszkodzenia materiału dzięki krótszym impulsom. Pozwala to obrabiać delikatniejsze materiały oraz takie, które wcześniej sprawiały duże trudności, np. cienkie blachy aluminium czy miedzi.

Wraz z rozwojem laserów prowadzone są badania nad materiałami, które można w ten sposób obrabiać szybko i tanio. Rośnie popularność stali o wysokiej wytrzymałości (HSS) oraz blach trudnościeralnych, które dobrze reagują na cięcie laserem i oferują wyższe parametry w porównaniu z tradycyjnymi gatunkami.

Od 2025 roku coraz większą rolę odgrywają funkcje oparte na sztucznej inteligencji. Maszyny uczą się podczas pracy, automatycznie poprawiają ustawienia i na bieżąco kontrolują proces cięcia. Dzięki temu rośnie dokładność, sprawność i zmniejsza się liczba błędów i braków.

Potencjał materiałów kompozytowych i wielowarstwowych

Kompozyty, zaawansowane polimery oraz tworzywa hybrydowe są intensywnie rozwijane z myślą o branżach takich jak lotnictwo, motoryzacja czy elektronika. Łączą one małą wagę, wysoką wytrzymałość, odporność na korozję i zmęczenie materiału, co czyni je szczególnie atrakcyjnymi tam, gdzie tradycyjne metale przestają wystarczać.

Cięcie laserowe kompozytów pozwala na produkcję bardzo dokładnych i lekkich elementów. Znaczenie tego typu surowców będzie rosnąć, a dalszy rozwój metod ich obróbki ma duży wpływ na przyszłość wielu gałęzi przemysłu. Możliwość dokładnego cięcia skomplikowanych, wielowarstwowych struktur daje projektantom szansę tworzenia produktów o parametrach, których wcześniej nie dało się osiągnąć, przy jednoczesnym zachowaniu wysokiej powtarzalności i powtarzalnej jakości.

Podsumowanie: jak wybrać najlepszy materiał do laserowego cięcia rur?

Dobór materiału do laserowego cięcia rur wymaga przemyślenia wielu aspektów. Ta decyzja wpływa na trwałość wyrobu, wygląd, koszty i czas wykonania. Dobre podejście do tego etapu pomaga uniknąć wielu problemów na dalszych krokach projektu.

Kluczowe rekomendacje i praktyczne wskazówki

Aby dobrze wybrać materiał, trzeba najpierw dokładnie poznać wymagania projektu i warunki pracy gotowego elementu. Każdy materiał ma swoje charakterystyczne cechy – takie jak wytrzymałość, odporność na korozję, przewodnictwo cieplne i elektryczne – które muszą pasować do oczekiwań technicznych. Nie warto kierować się wyłącznie ceną zakupu. Często lepszy, nieco droższy materiał od początku pozwala uniknąć kosztownych napraw i wymian w przyszłości.

Duże znaczenie ma współpraca z doświadczonym wykonawcą usług cięcia laserowego. Specjaliści, korzystający z nowoczesnych laserów światłowodowych i systemów wspieranych przez AI, mogą pomóc w wyborze materiału, doborze parametrów oraz ewentualnej modyfikacji projektu tak, aby w pełni wykorzystać możliwości technologii. Świadome podejście do wyboru materiału i otwartość na nowe rozwiązania pozwalają uzyskać lepsze efekty przy niższych kosztach jednostkowych.

Trzeba też pamiętać o dostępności surowców i ich wpływie na środowisko. Ma to znaczenie nie tylko dla budżetu, ale i dla działań proekologicznych firmy. Rozwój technologii laserowych i nowych materiałów sprawia, że z roku na rok rośnie liczba możliwych kombinacji rozwiązań. Dzięki temu projektanci mają coraz większą swobodę przy tworzeniu nowoczesnych, trwałych i efektywnych konstrukcji z rur ciętych laserowo.

Artykuł sponsorowany